Proiect: Imbunatatirea capacitatii de ecranare electromagnetica si de protectie la intemperii a unor carcase de circuite electronice

Durata proiect: 03.09.2018 – 31.12.2018.

Contract CI Nr. 274/2018

Introducere

Se cunoaste faptul ca functionarea aparaturii electronice poate fi perturbata de campul electromagnetic generat de alta aparatura electronica, antene etc. Pentru a evita aparitia acestui fenomen, aparatura electronica se ecraneaza electromagnetic folosind carcase de metal legate la pamant. Puterea de ecranare a acestora depinde de materialul din care sunt realizate (fiind mai bune cele mai conductoare electric) si de grosimea acestuia. Cu cat materialul din care este realizat ecranul este mai conductor, cu atat grosimea acestuia poate fi mai mica. Carcasele electronice din material conductor sunt realizate din tabla, aluminu, inox sau zinc. Acestea au conductibilitate electrica redusa, dar grosimea peretelui suplineste acest neajuns. Insa, costul carcaselor creste cu grosimea peretelui. O multitudine de aparate electronice au carcase realizate din material plastic. Insa, aparatura electronica care are componente susceptibile de interferenta (emisie/receptie) in domeniul radiofrecventei nu poate fi realizata cu carcase din material plastic.

Pentru sistemele electronice plasate in exteriorul cladirilor, carcasele din plastic sunt cea mai buna optiune deoarece acestea rezista cel mai bine la conditiile de mediu, sunt mai ieftine decat cele din metal si sunt etanse. Insa, astfel de carcase nu ofera protectie electromagnetica.

In cadrul acestui proiect am propus imbunatatirea unor carcase de plastic pentru aparatura ce contine componente electronice sensibile la campul electromagnetic prin depunerea pe interiorul carcaselor a unui strat conductor. Carcasele imbunatatite au ca scop protejarea unui ansamblu de sisteme mecanice comandate electronic (circuite mecatronice) conceput si realizat de catre Computer Power srl, beneficiarul acestui proiect.

Ansamblul mecatronic ce trebuie imbunatatit realizeaza miscarea armonizata cu sunet si lumina a unor elemente decorative de parc. Acesta contine o unitate centrala formata dintr-un circuit propriu de control realizat pe o placa de baza cu microprocesor, relee si tranzistori.

Pana in prezent, protectia acestui ansamblu a fost realizata folosind carcase din plastic deoarece ofera etanseizare si protectie la mediu mult mai buna decat carcasele metalice. Au aparut insa probleme majore de functionare a ansamblurilor mecatronice dupa montarea in parc. Acestea au functionat numai cateva luni dupa montare, primele erori aparand chiar la cateva zile dupa punerea in functiune. Erorile au constat la inceput in executarea, de catre ansamblul mecatronic, unor comenzi aleatoare, urmate la cateva luni de oprirea totala a functionarii, in ciuda repetatelor interventii de reparare. Acest comportament este tipic interactiunii circuitelor/componentelor electronice cu radiatia electromagnetica generata de surse precum statii de transmisie radio, GSM, precum si alte dispozitive electrice/electronice din apropiere. Prin aceasta interactiune sunt induse in circuit semnale false catre sistemele mecanice, ducand la un comportament aleator al acestora.

Ansamblul stalpilor dinamici este alcatuit din zece stalpi de 5 m inaltime a caror miscare este realizata prin intermediul unui ansamblu mecatronic. Fiecare stalp are propriul sistem de actionare controlat de microprocesor iar miscarea sincronizata a acestor stalpi este asigurata de o unitate centrala cu comenzi transmise prin interfata seriala (RS 485). Carcasele de plastic contin unitatile de control locale (slave) ce sunt comandate de unitatea centrala (master).

Descriere tehnica

In vederea realizarii straturilor de cupru si nichel pe carcasele pentru circuite electronice, a fost necesara obtinerea conditiilor optime de depunere pentru indeplinirea a doua cerinte simultan: carcasele sa nu se deformeze termic si in acelasi timp straturile depuse sa fie aderente pe materialul carcasei.

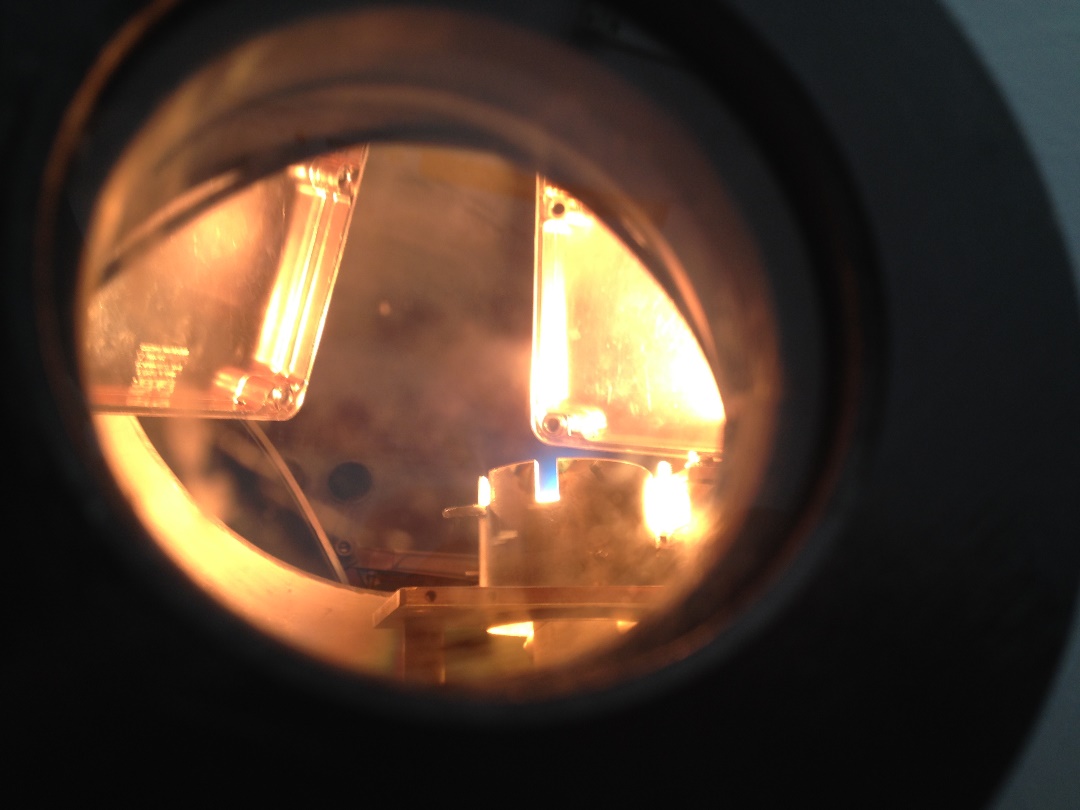

Au fost realizati suporti speciali pentru sustinerea in incinta de vid a carcaselor din plastic in vederea depunerii la o distanta maxim posibila de pluma plasmei pentru a le feri de caldura radiata de sursa de plasma. Ansamblul de suporti a permis plasarea simultana a 3 carcase in incinta de vid (Fig1 a). In figura 1 b) se observa capace de carcasa expuse plasmei.

Figura 1 a) Capace de carcase montate in incinta de vid

Figura 1 a) Capace de carcase montate in incinta de vid

Figura 1 b) Vedere prin fereastra incintei de vid in timpul depunerii stratului metalic

Figura 1 b) Vedere prin fereastra incintei de vid in timpul depunerii stratului metalic

Primul strat depus pe carcase a fost cuprul. S-a folosit o carcasa de test. Au fost variati parametrii plasmei de cupru astfel incat carcasa din plastic sa nu fie afectata termic. In Figura 2 se poate observa o carcasa si capacul deformate din cauza temperaturii ridicate, dupa primele teste. Dupa ajustarea parametrilor plasmei, au putut fi realizate straturi aderente si conductoare din cupru pe carcasele de plastic, fara deformarea termica a acestora. Grosimea minima a stratului de Cu este de 600 nm.

Figura 2. Carcasa de plastic metalizata deformata termic in timpul depunerii

Figura 2. Carcasa de plastic metalizata deformata termic in timpul depunerii

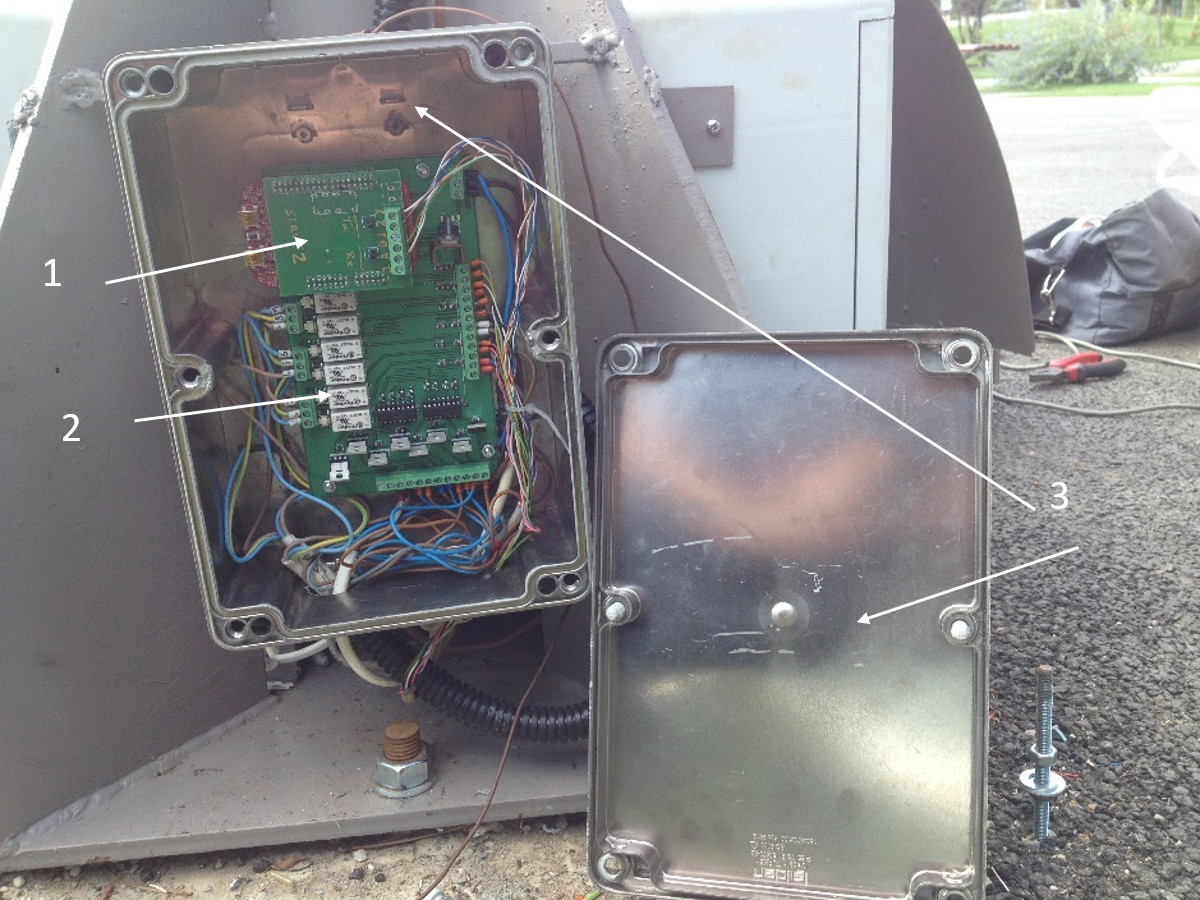

In imaginile de mai jos (Figura 3) se observa carcasa de plastic nedepusa (stanga) si depusa (dreapta). Carcasele contin urmatoarele module componente: 1. Modul cu microprocesor si comunicatie; 2. Placa de baza. La punctul 1 se observa liniile de comunicare care fac legatura cu unitatea centrala.

Figura 3 a) Carcasa pentru circuite electronice montata la baza stalpului dinamic din parc – nemetalizata

Figura 3 a) Carcasa pentru circuite electronice montata la baza stalpului dinamic din parc – nemetalizata

Figura 3 b) Carcasa si capac metalizate

Figura 3 b) Carcasa si capac metalizate

Au fost realizate apoi teste pentru depunerea stratului de nichel in conditii optime de temperatura. Se cunoaste faptul ca acest metal are punct de topire ridicat. Obtinerea conditiilor optime de plasma si realizarea straturilor de nichel fara afectarea termica a carcaselor de plastic a fost urmatoarea provocare tehnologica. Grosimea optima a stratului de Ni este 400 nm.

Carcasele depuse cu un strat de cupru si unul de nichel au fost apoi montate in ansamblul mecatronic din parc (Figura 4).

Figura 4 a) Ansamblu de stalpi a caror miscare, sunet si lumina este comandat de sistemul mecatronic

Figura 4 a) Ansamblu de stalpi a caror miscare, sunet si lumina este comandat de sistemul mecatronic

Figura 4 b) Portiune din ansamblul mecatronic unde sunt plasate carcasele cu circuite electronice

Figura 4 b) Portiune din ansamblul mecatronic unde sunt plasate carcasele cu circuite electronice

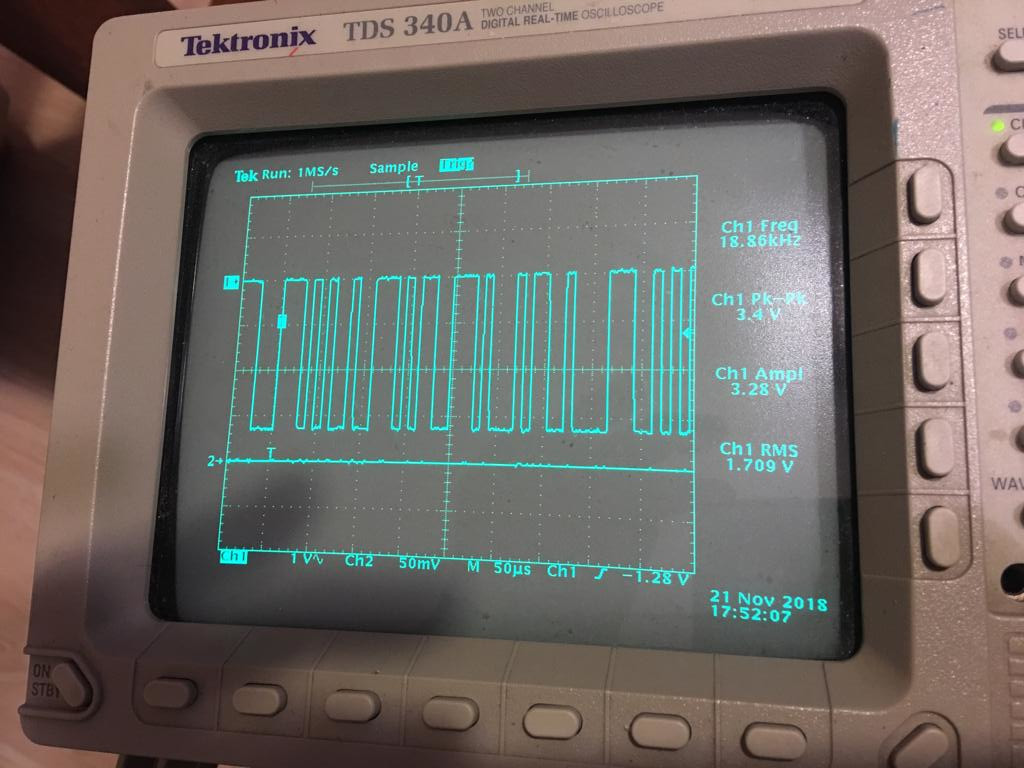

Starea functionala a stalpilor individuali si a ansamblului artistic total a fost urmarita prin observarea miscarii acestora si analiza semnalelor de comanda cu ajutorul unui osciloscop si al unui analizor logic. Astfel, au fost vizualizate forma de unda si aspectul pulsului de comanda la osciloscop. Cu ajutorul analizorului s-a realizat interpretarea si decodificarea semnalului prin afisarea comenzilor.

Rezultate

Metalizarea carcaselor si a placii din plastic a dus la prevenirea deteriorarii ansamblului mecatronic prin inlaturarea interferentelor electromagnetice. Metalizarea nu ar fi putut fi realizata intern de catre firma, dar prin proiect acest lucru a fost posibil.

De la momentul montarii carcaselor metalizate pana in prezent, nu au fost observate miscari aleatoare ale stalpilor care sa sugereze interferente/perturbatii electromagnetice. Nu a fost necesara nici o interventie de resetare a sistemelor, spre deosebire de situatia anterioara utilizarii carcaselor metalizate cand se pierdea comunicarea si sistemul se bloca numai dupa cateva ore de functionare.

Ansamblul este in stare perfecta de functionare si a fost receptionat de catre beneficiarul lucrarii din parc. Ansamblul a functionat ireprosabil si a fost oprit conform programului la data de 27 Noiembrie.

Gradul de realizare a rezultatelor estimate

Prin utilizarea celor 10 carcase metalizate si a panoului master metalizat s-a realizat un produs fiabil: ansamblu mecatronic cu miscare, sunet si lumina. Rezultatele proiectului au pus bazele utilizarii tehnologiei si pentru alte aplicatii ale firmei, ceea ce va duce la lansarea pe piata de noi servicii inovative si de calitate.

Un rezultat important este si faptul ca firma va putea accesa o noua piata, aceea a produselor electronice de exterior sau cu conditii speciale de umiditate si coroziune chimica.

Un alt rezultat al proiectului este faptul ca s-au creat premizele unei colaborari de durata intre firma si institutul de cercetare. Rezultatele proiectului au dus la conceperea unui brevet de inventie care a fost depus la OSIM.

Mod de valorificare

Cele 10 carcase metalizate precum si placa de pe panoul master au fost inglobate in produsul final: ansamblul de stalpi dinamici. Acesta a fost comercializat in cadrul serviciilor de executie si montare a celor 10 sisteme mecatronice.